नासा वेल्डिंग टेक्नोलॉजीज वर्कबोट फैब्रिकेशन को क्रांतिकारी बना सकता है

नासा विनिर्माण कार्यक्रमों के लिए विकसित होने वाली सॉलिड-स्टेट वेल्डिंग प्रक्रियाएं वर्कबोट फैब्रिकेशन लागतों को महत्वपूर्ण रूप से कम कर सकती हैं

चाहे यह एक टग नाव, कार्गो पोत, या एक अपतटीय आपूर्ति जहाज के लिए है, अधिकांश वर्कबोट फैब्रिकेशन उद्योग अमेरिका के दक्षिणी तट के साथ स्थित है लेकिन उस क्षेत्र में वर्कबोट सुविधाओं में से किसी एक की यात्रा (या किसी अन्य में देश) सत्तर साल पहले इस्तेमाल होने वाली पुरातन और पुरातन फैब्रिकेशन प्रक्रियाओं को प्रकट करेगा। वर्कबोट विनिर्माण प्रक्रिया बहुत महंगा है, श्रम गहन है, और द्वितीय विश्व युद्ध के बाद से वास्तव में नहीं बदला है। शायद यह ड्राइंग बोर्ड पर वापस जाने और ग्राउंड अप से वर्कबोट विनिर्माण प्रक्रिया को फिर से डिजाइन करने का समय है ताकि नासा के मार्शल स्पेस फ्लाइट सेंटर (एमएसएफसी) में नई ठोस-राज्य वेल्डिंग प्रक्रियाओं और अन्य एयरोस्पेस प्रौद्योगिकियों का विकास किया जा सके, लागत को कम करने के लिए उपयोग किया जा सकता है और विनिर्माण कार्यक्रमों को कम करें। हालांकि नासा वेल्डिंग विकास एयरोस्पेस अनुशासन पर केंद्रित है, समुद्री उद्योग में इन ठोस ठोस राज्य वेल्ड प्रक्रियाओं के लिए कई अनुप्रयोग मौजूद हैं।

नासा के एमएसएफसी में सॉलिड-स्टेट वेल्डिंग प्रौद्योगिकियों ने नासा एयरोस्पेस विनिर्माण अनुप्रयोगों का समर्थन करने के लिए महत्वपूर्ण प्रगति की है। पारंपरिक घर्षण हलचल वेल्डिंग (सी-एफएसडब्लू) और स्वयं प्रतिक्रियाशील घर्षण हलचल वेल्डिंग (एसआर-एफएसडब्ल्यू) के अलावा, दोनों अंतरिक्ष अंतरिक्ष प्रणाली (एसएलएस) क्रोटोटैंक विनिर्माण में उपयोग किए जाते हैं, एमएसएफसी भी अल्ट्रासोनिक हलचल वेल्ड (यूएसडब्ल्यू) विकसित कर रहा है ) और थर्मल हलचल वेल्ड (टीएसडब्ल्यू) प्रक्रियाओं। ये दो प्रक्रियाएं एफएसडब्ल्यू से बेहतर हैं कि हीटिंग, सरगर्मी, और फोर्जिंग तत्वों को प्रत्येक तत्व के स्वतंत्र नियंत्रण की अनुमति देने के लिए decoupled हैं। यह अधिक प्रक्रिया नियंत्रण के लिए अनुमति देता है। सभी तीन ठोस राज्य प्रक्रियाओं (एफएसडब्लू, यूएसडब्लू, और टीएसडब्लू) के प्रक्रिया फायदे इस तथ्य से निकलते हैं कि सामग्री के पिघलने बिंदु के नीचे प्लास्टिक चरण में ठोस-राज्य वेल्ड प्रक्रिया होती है। यह ठोसकरण दोषों की किसी भी संभावना को रोकता है। लाभों में उन सामग्रियों में शामिल होने की क्षमता शामिल है जो फ्यूजन वेल्ड के लिए मुश्किल हैं, उदाहरण के लिए 2XXX और 7XXX एल्यूमीनियम मिश्र धातु, मैग्नीशियम और तांबा। सॉलिड-स्टेट वेल्डिंग प्रक्रिया उद्देश्य-डिज़ाइन किए गए उपकरण या संशोधित मौजूदा मशीन टूल तकनीक का उपयोग कर सकती हैं, और वे स्वचालन के लिए भी उपयुक्त हैं और रोबोट उपयोग के लिए अनुकूल हैं।

अन्य फायदे निम्नानुसार हैं:

• लंबे विरूपण में भी कम विरूपण और संकोचन।

• थकान, तन्यता, और मोड़ परीक्षण में उत्कृष्ट यांत्रिक गुण।

• एकल पास वेल्ड।

• कोई चाप या धुएं नहीं।

• कोई porosity।

• कोई स्पैटर नहीं।

• सभी पदों में काम करने की क्षमता।

• ऊर्जा दक्षता।

• एक हलचल उपकरण आमतौर पर 6XXX श्रृंखला एल्यूमीनियम मिश्र धातुओं में वेल्ड लंबाई के 1000 मीटर (3280 फीट) तक उपयोग किया जा सकता है।

• कोई फिलर तार की आवश्यकता नहीं है।

• वेल्डिंग एल्यूमीनियम के लिए कोई गैस ढाल नहीं।

• अपूर्ण वेल्ड की तैयारी के लिए कुछ सहनशीलता; पतली ऑक्साइड परतों को स्वीकार किया जा सकता है।

• बड़े पैमाने पर उत्पादन में आवश्यक पीसने, ब्रश करने या पिकलिंग की आवश्यकता नहीं है।

• एक पास में 75 मिमी (3 इंच) मोटाई के एल्यूमीनियम और तांबे को वेल्ड करने की क्षमता।

• वेल्डिंग पैरामीटर स्थापित होने के बाद, बहुत कम वेल्ड मरम्मत की आवश्यकता होती है .1

थर्मल हिला वेल्डिंग

चित्रा 2 टीएसडब्ल्यू गैन्ट्री मशीन एमएसएफसी में टाइटेनियम वेल्डिंग के लिए प्रयुक्त होती है। छवि: नासा टीएसडब्लू प्रक्रिया की शुरूआत से पहले, यह ध्यान दिया जाना चाहिए कि एफएसडब्लू एक ऐसी तकनीक है जो अंतरिक्ष अनुप्रयोगों में अपने अनुप्रयोग में एक ठोस-राज्य जुड़ने की पद्धति के रूप में विस्तार कर रही है, जो संलयन वेल्डिंग जोड़ों से बेहतर संयुक्त गुणों के साथ है। एफएसडब्ल्यू विधियां मुख्य रूप से उच्च शक्ति वाले एल्यूमीनियम मिश्र धातुओं से जुड़ी होती हैं जैसे अल-ली मिश्र धातु क्रायोजेनिक टैंक, सहायक संरचनाओं और रॉकेट फ्यूजलेज घटकों का निर्माण करने के लिए उपयोग की जाती हैं। अंतरिक्ष के लिए रॉकेट इंजन घटकों और अन्य उच्च तापमान सामग्री अनुप्रयोगों को शामिल करने के लिए उच्च शक्ति और उच्च तापमान मिश्र धातुओं में एफएसडब्ल्यू शामिल करने के तरीकों का विस्तार करने में उच्च रुचि है। हालांकि उच्च घर्षण बल और उच्च हलचल वेल्डिंग तापमान यह एक मुश्किल चुनौती बनाते हैं।

चित्रा 2 टीएसडब्ल्यू गैन्ट्री मशीन एमएसएफसी में टाइटेनियम वेल्डिंग के लिए प्रयुक्त होती है। छवि: नासा टीएसडब्लू प्रक्रिया की शुरूआत से पहले, यह ध्यान दिया जाना चाहिए कि एफएसडब्लू एक ऐसी तकनीक है जो अंतरिक्ष अनुप्रयोगों में अपने अनुप्रयोग में एक ठोस-राज्य जुड़ने की पद्धति के रूप में विस्तार कर रही है, जो संलयन वेल्डिंग जोड़ों से बेहतर संयुक्त गुणों के साथ है। एफएसडब्ल्यू विधियां मुख्य रूप से उच्च शक्ति वाले एल्यूमीनियम मिश्र धातुओं से जुड़ी होती हैं जैसे अल-ली मिश्र धातु क्रायोजेनिक टैंक, सहायक संरचनाओं और रॉकेट फ्यूजलेज घटकों का निर्माण करने के लिए उपयोग की जाती हैं। अंतरिक्ष के लिए रॉकेट इंजन घटकों और अन्य उच्च तापमान सामग्री अनुप्रयोगों को शामिल करने के लिए उच्च शक्ति और उच्च तापमान मिश्र धातुओं में एफएसडब्ल्यू शामिल करने के तरीकों का विस्तार करने में उच्च रुचि है। हालांकि उच्च घर्षण बल और उच्च हलचल वेल्डिंग तापमान यह एक मुश्किल चुनौती बनाते हैं।

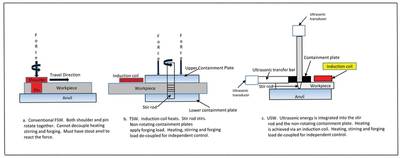

नासा ने थर्मल स्टीर वेल्डिंग (टीएसडब्लू) नामक एफएसडब्लू प्रक्रिया की एक अभिनव विविधता विकसित की है, एक ऐसी प्रक्रिया जो हलचल उपकरण और धातु के बीच घर्षण हीटिंग से स्वतंत्र कार्यक्षेत्र में अतिरिक्त गर्मी पेश करती है। टीएसडब्ल्यू प्रक्रिया का विवरण चित्रा 1 में प्रकट होता है और यह एफएसडब्ल्यू और टीएसडब्ल्यू प्रक्रियाओं के बीच अंतर दिखाता है। एफएसडब्ल्यू में, हलचल उपकरण के हलचल आरपीएम, वेल्ड संयुक्त की सतह पर कंधे से कंधे से हीटिंग, और कंधे से संपीड़ित फोर्जिंग बल decoupled नहीं किया जा सकता है। टीएसडब्ल्यू तीन प्रक्रिया तत्वों को decouples और प्रत्येक के स्वतंत्र नियंत्रण की अनुमति देता है। हलचल उपकरण आरपीएम को स्वतंत्र रूप से नियंत्रित किया जाता है साथ ही ऊपरी और निचली रोकथाम प्लेटों से संपीड़ित फोर्जिंग लोड भी नियंत्रित किया जाता है। हीटिंग को इंडक्शन कॉइल का उपयोग करके स्वतंत्र रूप से नियंत्रित किया जाता है। प्रक्रिया तत्वों / मानकों के स्वतंत्र नियंत्रण की वजह से, टीएसडब्ल्यू का वास्तविक लाभ विशेष रूप से मोटा-सेक्शन प्लेट सामग्री और उच्च शक्ति ताप प्रतिरोधी मिश्र धातु (यानी टाइटेनियम, स्टील्स, इनकोनल्स इत्यादि) के पक्षपातपूर्ण है, जहां बीच के बीच कोई मेल नहीं है घर्षण हीटिंग और मिश्र धातु के गर्म कामकाजी शासन के लिए इच्छित हलचल पैरामीटर को बनाए रखने के लिए आवश्यक पैरामीटर हलचल। यह नहीं कहना कि टीएसडब्ल्यूई वेल्डिंग एल्यूमीनियम के लिए फायदेमंद नहीं होगा। यह सभी एल्यूमीनियम मिश्र धातुओं को वेल्डिंग करने में सक्षम है चाहे वह पतली चादरें या मोटे सेक्शन वाले एल्यूमीनियम हों, सब एक ही पास में।

टीएसडब्ल्यू प्रक्रिया के विकास ने चित्रा 2 में दिखाए गए पूर्ण पैमाने की मशीन के निर्माण का नेतृत्व किया है। इसका उपयोग रक्षा उन्नत अनुसंधान परियोजना एजेंसी (डीएआरपीए) और नौसेना अनुसंधान कार्यालय (ओएनआर) द्वारा वित्त पोषित पिछले कार्य का समर्थन करने के लिए किया गया था। इस परियोजना के लिए डिलिवरेबल्स को 500-इन-मोटी (25.2 मिमी-मोटी) व्यावसायिक रूप से शुद्ध (सीपी) टाइटेनियम और टीआई 6-4 ईएलआई में शामिल होने वाले एकल पास को सफलतापूर्वक प्रदर्शित करना था।

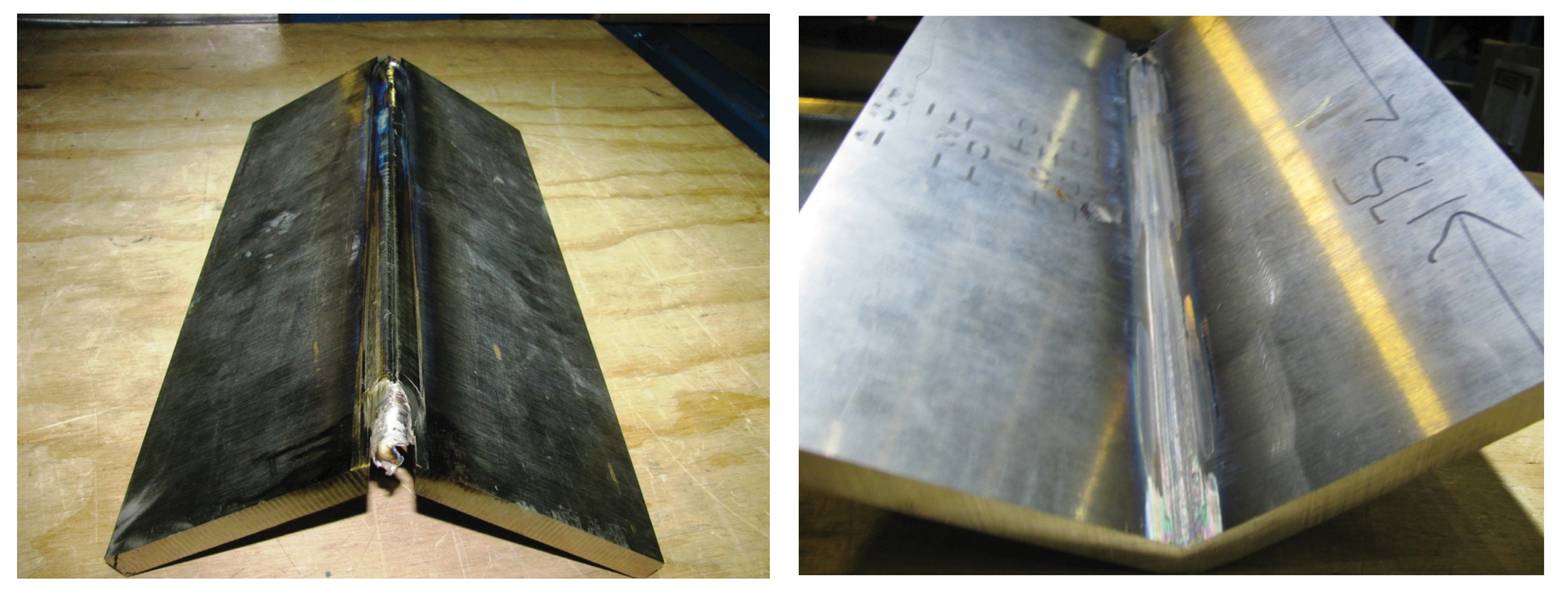

चूंकि टीएसडब्ल्यू प्रक्रिया एफएसडब्ल्यू प्रक्रिया के हलचल, हीटिंग और फोर्जिंग कार्यों को जोड़ती है और एफएसडब्ल्यू प्रक्रिया पर टीएसडब्ल्यू प्रक्रिया का उपयोग करके प्रत्येक प्रक्रिया तत्व, उपन्यास और बहुत ही अद्वितीय अनुप्रयोगों / क्षमताओं के स्वतंत्र नियंत्रण की अनुमति प्राप्त कर सकती है। चूंकि टीएसडब्लू प्रोसेस कॉन्फ़िगरेशन प्लास्टाइज्ड वेल्ड नगेट को फोर्जिंग लोड लागू करने के लिए गैर-घुमावदार रोकथाम प्लेट्स (एफएसडब्ल्यू प्रक्रिया में घूर्णन कंधे की बजाय) का उपयोग करता है, इसलिए ऊपरी और निचले कंटेनर प्लेटों को एक विशिष्ट, अद्वितीय ज्यामिति में बनाना संभव है। यह डीएआरपीए / ओएनआर के लिए संदर्भित संदर्भ में किया गया था। डिलिवरेबल्स में से एक हेक्सागोनली आकार की संरचना थी जो उप-स्केल बंदूक बुर्ज उप-घटक का प्रतिनिधित्व करती थी। चित्रा 3 चित्रा 4 पूर्ण भाग दिखाता है, जबकि चित्रा 3 एक कोण वाले वेल्ड दिखाता है। ध्यान दें कि वेल्ड संयुक्त प्रीपेड 60 डिग्री कोण है और हलचल उपकरण एक एकल पास में एंग्लेड वेल्ड संयुक्त प्रीपे के माध्यम से यात्रा करता है। गोद जोड़ों के वेल्डिंग के लिए एक और आवेदन जिसके लिए टीएसडब्ल्यू प्रक्रिया आदर्श होगी।

टीएसडब्ल्यू प्रक्रिया का एक अन्य लाभ वास्तविक समय तापमान नियंत्रण का उपयोग करके वेल्ड करने की क्षमता है। इसके लिए वेल्ड जोन में तापमान की सटीक वास्तविक समय की निगरानी और नियंत्रण की आवश्यकता होती है। एक उदाहरण टाइटेनियम का वेल्डिंग होगा जहां लगभग 890 सी के बीटा ट्रांसस तापमान के नीचे वेल्ड नगेट तापमान को बनाए रखना वांछनीय है। (1634F)। इस वेल्ड नगेट तापमान को बनाए रखने के लिए, उचित प्रेरण कॉइल तापमान को विरूपणशील हीटिंग के साथ संतुलित किया जाना चाहिए ताकि लक्ष्य तापमान को समेकित किया जा सके और पूरे समेकन प्रक्रिया के दौरान एक समरूप सूक्ष्म संरचना का उत्पादन किया जा सके। ऐसा करने में, नियंत्रण प्रणाली में 870 सी (1600 एफ) का इनपुट लक्ष्य तापमान दर्ज किया जाता है। प्रेरण कॉइल इनपुट तापमान पर वेल्ड वर्कपीस को गर्म करता है, उस समय, कार्यक्षेत्र ऊपरी और निचली रोकथाम प्लेटों के बीच चलता है जो वांछित फोर्जिंग बल के साथ वर्कपीस पर उतरते हैं। हलचल उपकरण फिर वेल्ड संयुक्त stirring शुरू होता है। यदि तापमान संवेदक इनपुट लक्ष्य तापमान से नीचे वेल्ड नगेट तापमान गिरता है, तो यात्रा दर धीमी हो जाती है और / या हलचल उपकरण आरपीएम बढ़ता है और / या प्रेरण कॉइल पावर बढ़ जाती है। इन तीन घटनाओं, या तो स्वतंत्र या टेंडेम, वेल्ड नगेट तापमान में वृद्धि होगी। यदि इनपुट लक्ष्य तापमान पार हो गया है, तो यात्रा दर में वृद्धि होगी और / या हलचल उपकरण आरपीएम कम हो जाएगा और / या प्रेरण कॉइल पावर कम हो जाएगा, जिनमें से सभी वेल्ड नगेट पर शीतलन प्रभाव डालते हैं। उत्कृष्ट वेल्ड के सापेक्ष सबसे महत्वपूर्ण डेटा बिंदुओं में से एक यह जानकर है कि वेल्ड के दौरान लगातार उतार-चढ़ाव के साथ लगातार तापमान बनाए रखा जाता है।

अल्ट्रासोनिक सरसों वेल्डिंग

चित्रा 1 एफएसडब्ल्यू, टीएसडब्ल्यू और यूएसडब्ल्यू के बीच योजनाबद्ध अंतर। छवि: नासा

यूएसडब्ल्यू टीएसडब्ल्यूइंग के समान है कि प्रसंस्करण प्लेट के हलचल वाले आरपीएम, हीटिंग और संपीड़न बल को अधिक प्रक्रिया नियंत्रण के लिए डी-युग्मित किया गया है। यह टीएसडब्ल्यू और एफएसडब्ल्यू से अलग है कि अल्ट्रासोनिक ऊर्जा घूर्णन हलचल उपकरण और गैर घूर्णन रोकथाम प्लेट में एकीकृत है। चित्रा 1 प्रक्रिया की एक योजनाबद्ध दिखाता है और चित्रा 5 एमएसएफसी में स्थित यूएसडब्ल्यू प्रोटोटाइप दिखाता है। यूएसडब्ल्यू प्रक्रिया का उपयोग करने के लाभों में एल्यूमीनियम और गर्मी प्रतिरोधी मिश्र धातुओं में एकल पास वेल्ड शामिल हैं, जेड अक्ष में डुबकी बलों में कमी आई है, एक्स अक्ष में घर्षण बल कम हो गया है, एक्स अक्ष में कतरनी बलों में कमी आई है, यात्रा दर में वृद्धि हुई है, और हलचल उपकरण में वृद्धि हुई है जिंदगी।

Isogrid और Orthogrid संरचनाएं

स्पेस लॉन्च सिस्टम (एसएलएस) रॉकेट हार्डवेयर का निर्माण, मुख्य रूप से क्रायोजेनिक टैंक संरचनाएं, इज़ोग्रिड और ऑर्थोग्रिड संरचनाओं में मिली बेहतर ताकत और कठोरता का लाभ उठाती हैं। चित्रा 6 में एकीकृत रूप से कठोर आइसोग्रिड और ऑर्थोग्रिड संरचनाएं दिखाई देती हैं। इसाग्रिड और ऑर्थोग्रिड संरचनाओं में एकीकृत स्टिफेनर्स होते हैं जो विशेष रूप से एयरोस्पेस प्रोपेलेंट टैंक के अलावा कई अनुप्रयोगों के लिए असाधारण ताकत से वजन या कठोरता-से-वजन अनुपात होते हैं। Isogrid अंतरिक्ष और एयरोस्पेस अनुप्रयोगों के लिए आदर्श बनाते हुए, दोनों संपीड़ित और झुकने भार का सामना करने में सक्षम है। ऑर्थोग्रिड के पास इसाग्रिड के समान फायदे हैं, हालांकि यह इसके संरचनात्मक पैटर्न के संदर्भ में अलग है - कठोर पसलियों त्रिकोणीय के बजाय एक वर्ग या आयताकार वफ़ल पैटर्न का उपयोग करते हैं। स्व-कठोर विन्यास दोनों का उपयोग किया जाता है जहां कम वजन, कठोरता, ताकत और क्षति सहनशीलता महत्वपूर्ण होती है।

चित्रा 6: ऑर्थोग्रिड और इसाग्रिड एकीकृत रूप से कठोर संरचनाएं। छवि: नासा समुद्री अनुप्रयोगों के लिए नासा टेक्नोलॉजीज का उपयोग करना

चित्रा 6: ऑर्थोग्रिड और इसाग्रिड एकीकृत रूप से कठोर संरचनाएं। छवि: नासा समुद्री अनुप्रयोगों के लिए नासा टेक्नोलॉजीज का उपयोग करना

समुद्री अनुप्रयोगों के लिए एयरोस्पेस प्रौद्योगिकियों को लागू करना निश्चित रूप से एक चुनौती होगी। एक "बोटम-अप" दृष्टिकोण को तनाव और विफलता विश्लेषण से शुरू किया जाना चाहिए जो प्रारंभिक हल डिजाइनों का कारण बनता है। नई नाव पतवार डिजाइन सैकड़ों संरचनात्मक कठोरता के उन्मूलन पर ध्यान केंद्रित कर सकते हैं, इस प्रकार श्रम और निरीक्षण लागत को कम कर सकते हैं। नए डिजाइन नए उन्नत ठोस राज्य वेल्ड प्रक्रियाओं और सामग्रियों के उपयोग की अनुमति देंगे; नासा के अंतरिक्ष हार्डवेयर विनिर्माण और स्पेस लॉन्च सिस्टम प्रोग्राम जैसे आर एंड डी कार्यक्रमों में उपयोग किए जाने वाले वही। लागत लाभ विश्लेषण और व्यापार अध्ययन समुद्री उद्योग में नई प्रौद्योगिकी के जलसेक के लिए ब्रेक-इवेंट पॉइंट का कारण बनेंगे। एक विनिर्माण प्रोटोटाइप प्रदर्शन लेख को स्वचालित ठोस राज्य एकल पास वेल्ड के लागत बचत लाभों को मैन्युअल फ़्यूज़न वेल्ड की तुलना में कहीं अधिक बेहतर शक्ति के साथ-साथ स्वचालित वास्तविक समय वेल्ड निरीक्षण प्रक्रियाओं का उपयोग करके अधिक लागत बचत और सकारात्मक शेड्यूल प्रभावों के साथ लागत बचत लाभ दिखाया जा सकता है।

अमेरिकी एयरोस्पेस उद्योग में एयरोस्पेस अनुप्रयोगों के लिए उन्नत विनिर्माण प्रक्रियाओं और तकनीकों का उपयोग किया जा रहा है और संभवतः समुद्री उद्योग क्षेत्र को विकसित किया जाना चाहिए, इस लेख में उल्लिखित प्रौद्योगिकियों के साथ-साथ जहाज निर्माण प्रयासों को आधुनिक बनाने के लिए उपलब्ध अन्य उन्नत सामग्रियों और प्रक्रियाओं की जांच करनी चाहिए। आधुनिकीकरण के संभावित मार्गों में कंसोर्टियम, साझेदारी और अन्य सह-विकास व्यवस्था शामिल हैं जो समुद्री विनिर्माण अनुप्रयोगों पर ध्यान केंद्रित कर सकती हैं।

सीमित स्थान के कारण, इस आलेख को नासा विनिर्माण कार्यक्रमों के लिए उपयोग और विकसित तकनीक की मुख्य विशेषताएं पर संक्षिप्त और स्पर्श किया गया है। अधिक विस्तृत जानकारी के लिए, श्री सैमी नाबर्स, प्रौद्योगिकी हस्तांतरण कार्यक्रम, मार्शल स्पेस फ्लाइट सेंटर, 256-544-5226 से संपर्क करें।

1 अंतरिक्ष शटल कार्यक्रम के समर्थन में बाहरी टैंक विनिर्माण कार्यक्रम में एफएसडब्ल्यू प्रक्रिया का उपयोग किया गया था। एफएसडब्ल्यू का इस्तेमाल पिछले छह तरल हाइड्रोजन (एलएच) और तरल ऑक्सीजन (लोएक्स) टैंक में अनुदैर्ध्य वेल्ड को पूरा करने के लिए किया गया था। एकमात्र ज्ञात एफएसडब्ल्यू दोष विनिर्माण में हुआ जब बिजली बीस फुट एलएच टैंक वेल्ड में आधा रास्ता बंद हो गई। मटेरियल रिव्यू बोर्ड (एमआरबी) स्वभाव के बाद, एक एफएसडब्ल्यू मरम्मत तकनीक को अर्हता प्राप्त करने का निर्णय लिया गया, इस प्रकार, तरल हाइड्रोजन टैंक को तोड़ने से रोकना

लेखक के बारे में: जेफ डिंग

जेफ डिंग ने जून, 1 9 86 में नासा के मार्शल स्पेस फ्लाइट सेंटर में अपना करियर शुरू किया। उनकी शिक्षा में बीएसओ, बॉलिंग ग्रीन स्टेट यूनिवर्सिटी 1 9 76, बीएस वेल्डिंग इंजीनियरिंग, ओहियो स्टेट यूनिवर्सिटी 1986, और विज्ञान में स्नातकोत्तर, टेनेसी विश्वविद्यालय 1 99 3 में बीएस शामिल है। उन्होंने 1995/19 9 6 समय सीमा में नासा एजेंसी को घर्षण हलचल वेल्डिंग (एफएसडब्ल्यू) प्रक्रिया लाई, जब उन्होंने 14 टन कीर्नी और ट्रेकर क्षैतिज उबाऊ मिल को सुरक्षित किया और इसे नासा की पहली एफएसडब्ल्यू प्रणाली में परिवर्तित कर दिया। उन्होंने नवंबर 1 99 6 में अपना पहला एफएसडब्ल्यू वेल्ड पूरा किया। उन्होंने 1 99 6 से एफएसडब्ल्यू विकास के साथ-साथ अल्ट्रासोनिक हलचल वेल्ड (यूएसडब्लू) और थर्मल हलचल वेल्ड (टीएसडब्लू) जारी रखा और ठोस राज्य वेल्डिंग प्रौद्योगिकी में 13 अमेरिकी पेटेंट लिखे हैं।

-मोटी-सीपी-90537)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)